激光雷达,2 年前对消费者来说还是一个非常陌生的词汇,而如今当你走上街头,可能会发现来往的车辆中时不时就有一辆顶上带着个极具科技感的新型传感器。从工业场景、到限定区域内的无人车、再到现在的量产乘用车,激光雷达是如何一步一步从“高精尖”的小众市场走入大众消费者的视野呢?

这一切都得益于激光雷达成本的快速下降。

时间倒回并不遥远的 2016 年,车载激光雷达有大花盆那么大,贵的激光雷达售价高达 7 万美元,折合人民币近 50 万,是真正能在三线城市买套房的价格了。而如今禾赛最新发布的超薄激光雷达,比两根手指还薄;而远距激光雷达的价格,也在 7 年间迅速降低了 2 个数量级,来到了几千元的区间,成为了一项消费级的“黑科技”。

传统的激光雷达像是“大花盆”

随着价格平民化,原本就相较其他传感器来说更具性能优势的激光雷达也迎来了前所未有的广阔市场,仅 2023 年上海车展,就有 40 款车型搭载了激光雷达。而随着辅助驾驶功能的逐渐完善和落地,激光雷达越来越成为增强汽车主动安全的必备传感器。 让我们复盘一下,这几年激光雷达的小型化、亲民化究竟是如何实现的?

芯片化设计 降本第一利器

像手机、电脑一样,激光雷达也属于电子器件。一束激光,一发一收,激光雷达因此感知到了空间中的一个点。为了更加细致地“描绘”周围环境,激光雷达需要每秒感知上百万个点。 传统的激光雷达采用的是分立式设计,即上百个激光器和接收器和处理器都需要“分别独立”地堆叠到一起,导致不仅结构庞大,而且零部件多,对精度要求高,非常难以装配。这样的激光雷达不仅大,而且贵,要保证高质高效的生产都很难,这些关键词一度成为激光雷达难以撕下的“标签”。 扭转激光雷达“贵”的局面,最关键的技术就是芯片化。 芯片又叫集成电路,顾名思义就是把原本多个离散的电子器件集成到尺寸很小的半导体介质的晶圆上。 对于激光雷达而言,芯片化就是把原本数量众多、结构庞大的激光器控制电路、信号采集转化电路、波形处理电路等数百个电子元器件逐步集成到几片小巧的芯片上,继而通过芯片实现对于上百个激光发射/接收通道的高质量控制和运算。 芯片化设计使激光雷达元器件数量大幅减少,简化的结构带来了显著的成本降低,与 2016 年相比,2023 年激光雷达的单线收发成本仅有原来的 1/20。 不仅如此,芯片化激光雷达由于结构简化、零部件少,因此装配步骤更少、光学校准更具整体性,具备自动化生产的优势,由此带来了生产效率成倍提高,生产成本大幅下降。

芯片化大大简化了激光雷达设计结构和零部件数量

禾赛从 2017 年开始就布局自主研发激光雷达专用芯片(ASIC),比起通用芯片,专用芯片可以更好地把禾赛深耕多年而积累的激光雷达技术优势转化成最佳的产品性能。每一代芯片研发,都逐渐向着更高集成度演进,为市场推出更高性能、更低成本、更优可靠性的激光雷达产品。

禾赛自研芯片演进路线

芯片化的设计使得激光雷达驶上了“摩尔定律”的道路*。 事实上,相比 2014 年市场上的一个经典款车载激光雷达,2021 年禾赛发布的 AT128 点频已经提升了 15 倍。 随着集成度和芯片制程的提升,无论是提升性能还是进一步降本,激光雷达都将迎来巨大的空间。 产品平台化 加速走向大规模量产

随着应用场景的不断拓展,禾赛产品线也从开始的单一产品,发展到现在的 6 大产品线、10 余款标准产品。产品线如何合理管理、迭代、开发,考验着一个公司的产品体系建设智慧。 如果产品在设计之初,每个产品都从零开始设计,那么会导致不同产品之间的技术共享率低,物料复用率低,生产制造方式迥异。这样每开发一款新品,都要配套完整的研发资源、采购体系、生产体系,势必不利于成本控制。 如何让技术、物料和产线共享起来呢? 答案是模块化设计、平台化设计,这也是禾赛降本的“秘诀”之一。 模块化设计可以简单理解为“搭乐高”,就是将激光雷达“解构”成不同的功能模块,不同子模块可以独立迭代升级,然后再组合成完整的产品。 芯片就是模块化设计的最佳实现方式,将各个功能模块做成高度集成的芯片,新产品可以随着每一代芯片的升级而受益。比如随着禾赛芯片从 V1.0 向 V4.0 演进,新一代产品将搭载最新芯片技术实现更高的测距能力和分辨率。 另外,同一个收发系统架构也可以与不同扫描方式相结合,开发出新的激光雷达产品:比如 AT128 的收发芯片,与一个 360° 旋转平台组合,就能得到一个全新的、高度集成化的 360° 旋转式激光雷达,面向对性能和视野需求更高的 L4 级自动驾驶应用。

激光雷达收发架构可以与不同扫描方式组合

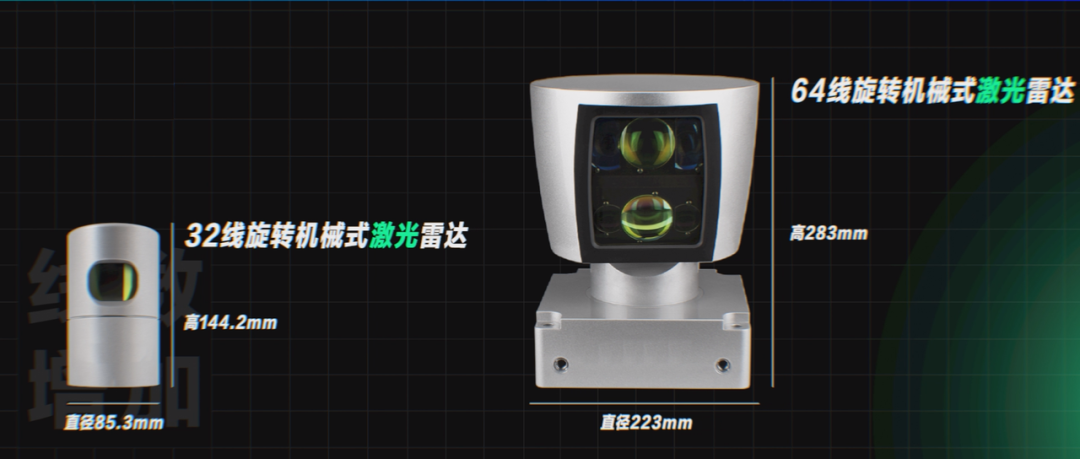

平台化设计又被业内称为“套娃”,就是基于同一个产品架构,衍生和开发出满足不同需求的产品。这样可以做到最大化共享技术成果、共享物料供应链、共享制造生产线。 禾赛很早就引入了平台化思路,比如 Pandar 系列在同一架构下可以实现 40 线、64 线以及 128 线产品,XT 系列在发布之时就有 16 和 32 线,同一系列可以做到尺寸和接口一致,方便客户无缝切换。

禾赛激光雷达产品矩阵一览

除了各个系列内部的平台化,跨系列模块交叉复用的比例也很高,比如 AT 和 ET 产品系列,70% 的零部件和元器件是可以共享的,从而大大降低了供应链管理成本。 本质上,禾赛认为平台化意味着更极致的核心技术、通用技术沉淀,毕竟只有每一块“乐高”都足够高质量,才能“搭建”出极具竞争力的产品。 自建自动化工厂 在制造中创新降本

如果说芯片化是从产品设计端对激光雷达进行结构化降本,那么自建自动化产线则是从产品制造端对激光雷达进行降本。 首先是激光雷达的生产方式从昂贵低效的手工生产演进到经济高效的自动化生产。 随着集成化芯片化程度的提高,激光雷达的设计结构越来越简洁,校准、装配、测试,每个流程都引入了高度自动化的机器产线,再加上禾赛开发流程中很重要一点是让产品设计之初就具备面向生产的能力,激光雷达的生产由“耗时耗力”真正转变为“省时省力”。同时,自动化生产提高了制程稳定性,减少质量问题,从而降低了产品的运营成本。

禾赛自动化产线自动化率达到 90% 以上

更重要的是,禾赛通过自建工厂,保证了从源头上把控各个生产环节,及时优化、改善生产流程,保证产品高质量和大规模交付。结合先进的智能制造技术,禾赛工厂实现了 100 多道生产工序的自动化,产线整体自动化率达到 90% 以上,生产一台激光雷达仅需 45 秒,效率比传统方式提高了上百倍。

禾赛麦克斯韦智造中心

本质上,芯片化和自建工厂是禾赛垂直整合的不同方向,通过增加产业链参与度,极致优化价值链上的关键环节,给消费者交出更好的产品。

Conclusion 与禾赛努力降本让激光雷达价格逐渐“亲民”,同时发生的还有广大用户的选择。 激光雷达由于具有直接、稳定、精确测量的优点,在高级辅助驾驶应用中,可以直接感知夜间暗光场景、炫光场景、以及一些视觉算法无法识别的情况,越来越多的人意识到激光雷达在行车安全中扮演着不可或缺的作用。 我们欣喜地看到搭载激光雷达的车型数量是呈放量性增长的,激光雷达这个功能件从高端车型配置也在逐渐前装到更多普惠车型。规模化带来了更加正向、良性的供需循环,推动了整个产业链的升级完善,进而驱动了新一轮的降本空间。

搭载禾赛激光雷达的部分车型

自成立以来,禾赛已经累计完成交付 13.5 万台激光雷达,进一步稳固全球市场的领先地位。同时,禾赛具备强大的规模化降本能力,未来将不断推出更具性价比的高性能激光雷达。 “赋能机器人,让人类生活更加高效舒适”是禾赛的使命,让激光雷达价格逐渐“亲民”毫无疑问是使命达成的必经之路,不难想象我们将看到更多激光雷达走进人们的日常生活。

*摩尔定律:成本不变的前提下,集成电路上可容纳的元器件的数目,约每隔 18-24 个月便会增加一倍。

The original article was originally published on the WeChat public account (Hesai Technology):Lidar 轻科普 | 激光雷达是如何撕下“昂贵”标签的?

Welcome to join us.Aibang lidar industry communicationThere are currently 2,700 people, including relevant persons in charge from major lidar manufacturers and OEMs. Click on the tags below to filter

Lidar OEM Autonomous Driving application terminal laser VCSEL light detector sensor Optical element Optical module filter Galvanometer Optical components radome cover adhesive Electronic component semiconductor chip tier1 Parts Non-standard automation Hardware circuit board motor Coating Coating equipment Plastic Products vehicle electronics Surface treatment auto parts equipment Testing Equipment Connector plastic Material software trading acting College graduate School other

Download: