博禄依托自身材料技术优势,结合CAE仿真设计(计算机辅助工程),在塑料尾门开发中发挥了关键作用。

塑料尾门凭借其轻量化和造型设计灵活等优势被市场广泛应用。然而,其开发涉及材料筛选、结构设计及性能优化等多方面技术难题。博禄依托自身材料技术优势,结合CAE仿真设计(计算机辅助工程),在塑料尾门开发中发挥了关键作用——我们提供的塑料尾门整体解决方案,提升产品设计自由度,降低系统成本,并优化产品的机械性能。

尾门外板

塑料尾门通常由内板与外板组成。尾门外板作为提升汽车豪华质感的外观件,需要材料具备如下核心要求:

-

尺寸稳定性

-

刚度、强度及耐冲击

-

耐高温

-

粘接强度

-

喷漆及表面质量

-

疲劳实验

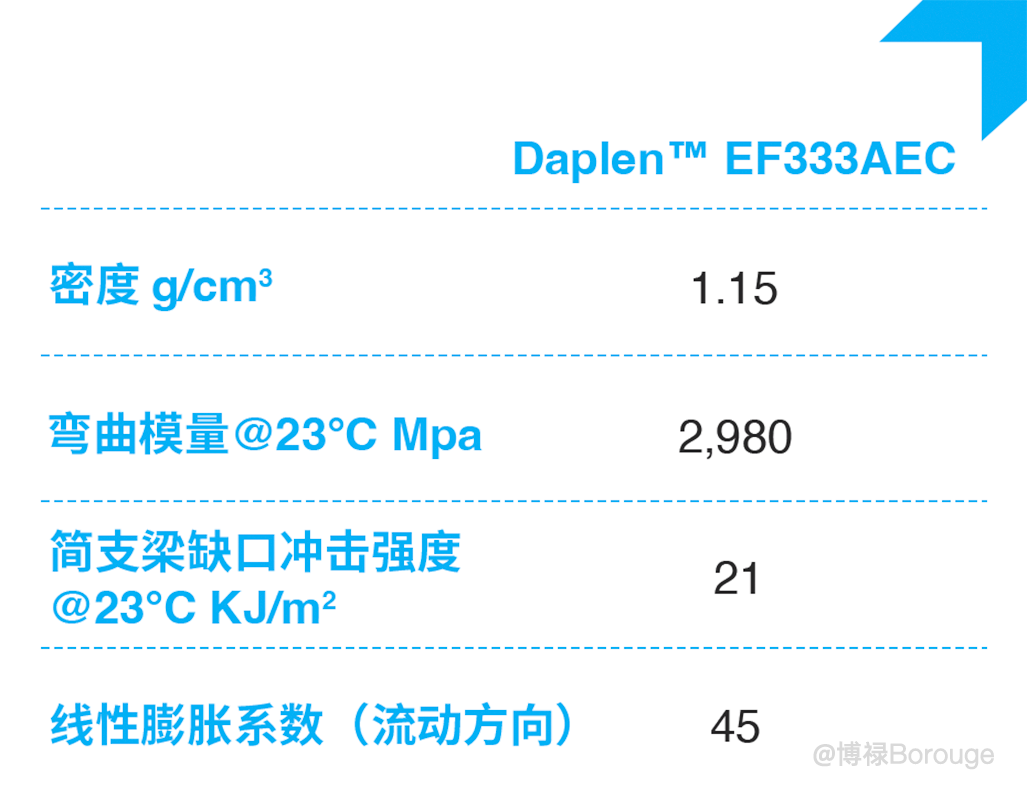

针对这些需求,博禄开发出P/E T30材料。该材料具有优异的流动性,并在刚性与抗冲击性能之间实现了良好平衡。其低收缩率有助于减少粘接工艺中的缩痕问题,同时极低的热膨胀系数完全能满足尾门外板的应用要求。博禄Daplen™ EF333AEC的相关典型值如下:

尾门内板

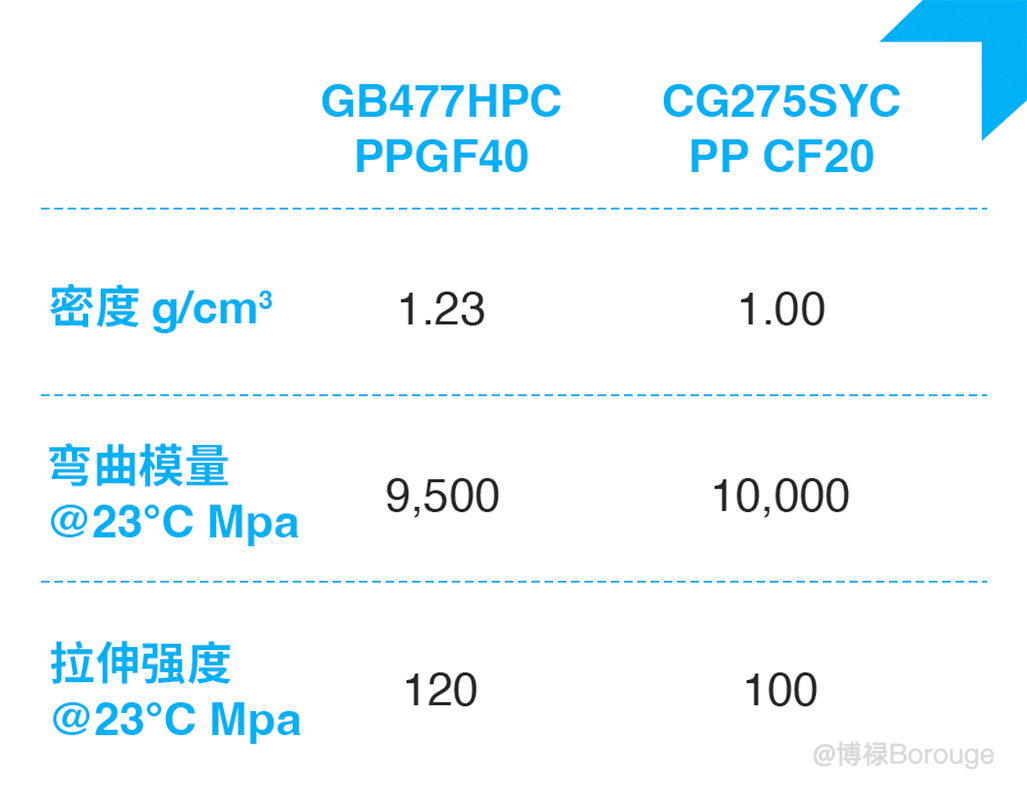

尾门内板对材料的刚性、耐热及结构稳定性通常有较高要求。博禄提供短玻纤(PPSGF)方案,与常见的长玻纤(PPLGF)方案相比,其刚性更高且可进一步降低成本。另外,博禄还提供碳纤(PPCF)方案,可进一步减轻产品重量。相关典型值如下:

CAE助力塑料尾门开发

塑料尾门总成需承受开启关闭、行驶振动和复杂环境温度等因素影响,同时要满足轻量化、强度、耐久性及整车设计要求。传统开发模式依赖实物样件试制和试验,耗时费力且开发成本高。

博禄的CAE专家团队可针对具体的零件进行全套的CAE结构优化分析和模流分析,精准计算出尾门在复杂载荷工况下的应力和应变分布,提前识别出结构弱项和失效风险点,为产品设计提供科学的优化建议,以确保博禄聚丙烯解决方案能够满足实际应用需求。相关分析内容包括总成受力分析、振动耐久分析、产品热分析以及疲劳耐久分析等。同时,还可结合模具设计,对尾门内外板进行注塑成型分析,包含流动模式、保压优化、翘曲变形优化及冷却优化。

博禄在塑料尾门开发方面具有丰富的经验,可提供完整的解决方案,同时我们致力于开展低密度材料的研发以实现尾门减重。

如需要更详细的信息,欢迎咨询博禄汽车事业部市场和销售人员。