在过去的十年中,车辆的仪表显示有着颠覆性的发展。自特斯拉开始,车载显示屏幕便开始变得越来越像智能手机,按键减少、集成触控、高清显示、语音导航、语音/手势控制等等这些功能上的进步已被大众所认可。而在尺寸上来看,大屏多屏的趋势也是每次行业展览各厂家所必不可少的亮点技术。

在2019年的模内装饰及模内电子工艺及技术高峰论坛上,科思创的陈涛经理分享了《汽车大尺寸显示屏创新材料和工艺解决方法》。

最早的汽车内饰只需要满足其使用功能即可,但随着行业的发展,人们在内饰满足功能性需求之后,开始追求美观大气等装饰性效果。随着科技飞速发展,现在很多厂家所展示的装饰与功能高度结合的智能化概念汽车,或许会在不久后的将来实现。

纵观近几年的内饰变化,我们会发现,汽车内部出现了越来越多、越来越大的显示屏。这些显示屏可以带给车内乘员更直观、更清晰的各种信息,比如说现在已经比较常见的车载导航。而在将来,车内的大型曲面显示屏会更加普遍。

这里,我们来简单聊一聊未来显示屏技术的几个主要发展趋势:

1.大尺寸。最早的显示屏可能只需要显示很少的信息,比如说广播调频、音乐曲目,其屏幕是非常小的。随着汽车功能的加强,屏幕上显示的信息开始增多,其尺寸也就开始相应的变大。从特斯拉开始,大屏显示开始被消费者所接受,到近几年,甚至出现了48寸的超大屏。

2.薄壁化。与传统的装饰盖板不同,现在的显示屏基本都有触控功能,所以盖板壁厚较薄。一般主机厂的要求在2.5mm,最厚不会超过3.0mm。考虑到介电常数等因素,大部分主机厂希望往2.0mm发展,所以盖板薄壁化是一个大的发展趋势。

3.3D曲面造型。从近年发布的概念车我们都可以看到,内饰基本都是3D造型的。不管是在设计自由度,还是用户体验来讲,3D曲面的显示屏在将来会越来越多。

4.触摸功能。随着现在的流行趋势,触摸功能将是今后显示屏所必备的。但是针对大显示屏,简单的触控功能甚至存在一定的安全隐患,这就必须在触控的同时增加反馈功能,比如说震动反馈,以提升操作的准确性。另一方面,大尺寸、触摸功能都会占据车内本就不充足的空间,因此零件集成也是一个必要结果。当然这些会导致触控本身的结构变得更复杂。

5.多区域显示。未来,出于安全与用户体验的考量,不同区域或将针对性的放置相应显示屏。

显示屏现有的基本都是背光+LCD+触控的组合,内部组建其实都很脆弱,我们需要在最外面加上一层防护盖板,塑胶、玻璃都有应用在这块。

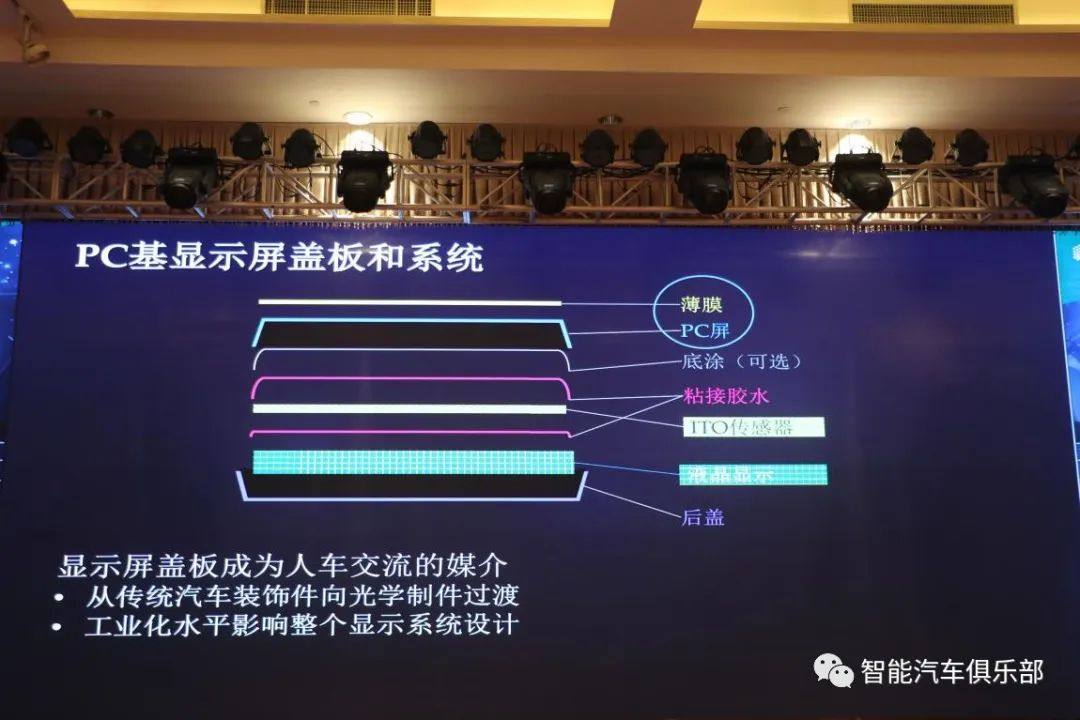

这里,我们介绍一下PC基显示屏盖板和系统。盖板一般是PC基材+薄膜组成。现在的显示屏盖板比较简单,对颜色和按键的设计比较少。因此,有的厂家会不用薄膜直接在PC表面做上AG/AR/AF等涂层。PC作为载体存在,下面一层是ITO传感器,通过胶水粘接。以前,很多使用框贴贴合,但现在,由于一体黑要求,ITO和LCD之间向着全贴合发展。

用PC或者PC/ABS注塑的传统装饰件厂商,未来一定会向生产具有高光学要求的部件过渡。不管是ITO玻璃、树脂或者LCD,目前的工业化水平较高,但盖板的设计和制造却可能成为它们的瓶颈,限制了相关应用突破。

3D曲面的盖板可以说非常难制造的,盖板的工业化水平甚至会影响到整个显示系统的设计。

最重要的要求是低应力残留和低形变。PC在内部有应力残留时,就会产生双折射现象,看到类似彩虹纹的表观。如果要做非常薄的产品,需要非常大的保压压力,使得双折射现象非常明显。

而塑料件变形则会影响LCD的全贴合。一般来说,在全贴合情况下,期望显示区域的变形不要超过设计时的0.5mm,但事实,如果做1m这样大尺寸的产品时,变形1mm都是正常的,这也是难度较高的地方。

设计灵活度和风险可控也是大家的诉求。

1. IMD注塑:薄膜处理(丝网印刷/冲切)+镶嵌薄膜注塑

当做比较大和比较薄的产品时,可能会出现的三个问题:

薄膜在模具中很容易移动,一个大的薄膜放在模具中受到强剪切时会产生移动,这时油墨会挥发,即使使用的是耐高温油墨,同时也会产生严重的彩虹纹。

传统解决方法:1.采用高流动性的共聚PC,但缺点是比较软,做大尺寸的产品时会越来越软,变形也会比较大;2.增加壁厚,这种解决方案无法满足薄壁需求。

由此可见,做大尺寸产品时,传统工艺已经变得不太适合,需要采用新工艺去实现,而注压成型工艺方案便是一个很好的选择。

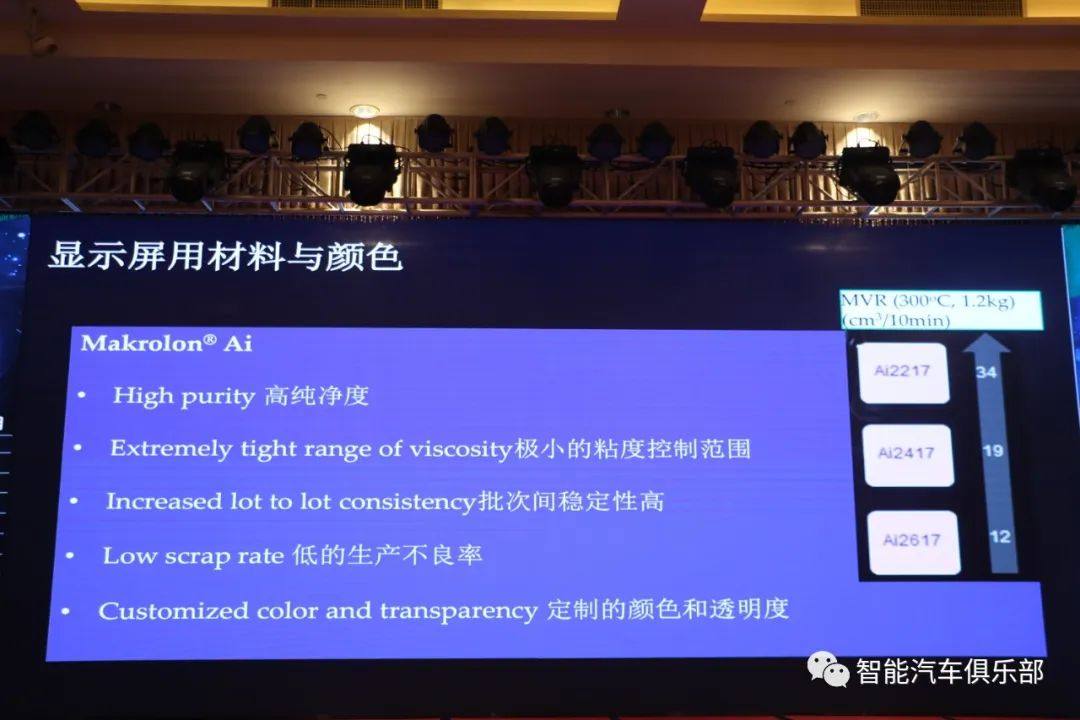

对于大尺寸显示屏,PC材料既有优势又有挑战,比如有双折射、装配设计、表面处理、光学粘接等挑战,光学粘接很大程度上取决于产品尺寸的稳定性。

薄膜在模具中受剪切力容易偏移,但是受压则定位稳定。

注塑压缩工艺(ICM)是成熟的低压注塑方案,其优势在于降低制品应力,但是并不推荐生产复杂结构件、大型件,因为这些产品很难在模具中一次注塑成型,所以一般推荐结合双色设计。

薄膜处理+ 镶嵌薄膜的PC注压工艺+ PC/ABS注塑结构件,第二次的注塑件构件不一定是必须的,有时也可以用铸铝或者其他工艺来进行装配。

传统PC材料应用于盖板注塑成型时,控制双折射引起的彩虹纹是一个十分重要的任务。ICM能有效的降低彩虹纹,但最终结果与产品的形状和工艺条件也有很大的关系。SRF薄膜配合ICM可以进一步改善彩虹纹的状态。

单色设计,连接机构的设计必须按照一定的规划以防止缩水。PC材料螺丝柱的强度也是一个难点。

双色设计,设计有更高的自由度(用PC/ABS或者PC/PBT),第一射ICM的结构也会非常简单,但是对模具设计需要较高的要求。

双色设计不一定要用双色模来制造,要根据结构设计来看。在使用双色模时,第一射注压,第二射简单注塑,这对大部分厂商来讲很难,因为这需要足够大的注塑设备支持。

另一种方案就是,将第一射的注压和第二射的结构件分开,然后使用粘接工艺实现。这对高亮黑、钢琴黑的饰件制备是很合适的,因为它可以有效减少第二射产生的压痕。压痕在双色注塑中是很难调整的一个工艺步骤,每次切换模具或者更换模具时都要调整,这对模具工程师来讲很难受。

大型面薄膜成型加工工艺推荐使用高压工艺而不是传统的热压工艺,这样薄膜上面的图案移动比较少,因为高压工艺温度相对更低。同时也推荐后固化工艺:在3D成型过程中,后固化在可以满足3D成型的同时让表面形成良好的耐刮效果。

工艺是否合理取决于结构设计,大部分的结构设计是和产品结合在一起的,对于表面来说,很多朋友或许认为用塑料设计会很复杂,但对大型的3D的显示屏来讲,这是一个误区。

3D成型,相对来说玻璃材料更难,而塑料的成型则相对容易。而PC相对于其它光学材料来讲,在贴合、固化的过程中能耐高温,这是它与其它光学级塑料最大的区别,所以很多供应商和主机厂都选用PC。

大部分主机厂在3D设计的时候,往往不需要透光率很高但是对光学纯净度要求较高。

关于科思创:

全球范围内,对于个性化移动的需求正在持续增长。在汽车的功能和设计方面,汽车购买者的要求也越来越高。科思创针对这两种趋势重新思考当今汽车工程中所需使用的材料,开发了一系列高科技材料。在性能,安全性,舒适性和外观方面,它们为车辆中的许多部件提供了新的可能性。

在汽车内饰中,科思创的目标是将饰件与功能相结合。高品质的表面,舒适的座椅以及最新技术设备的集成,打造出移动客厅空间的全新内饰,这将成为消费者购车时的关键因素。

近来,配备一体黑、大尺寸显示的相关车型获得众多消费者认可,成为时下热门的业界话题。当然,曲面显示、3D玻璃、大屏多屏、OLED等热点也一直是各大厂商角逐的重点。在这样一个行业背景下,艾邦创建了车载显示交流群,目前已有一汽、上汽、吉利、长城、长安、哈曼、马瑞利、华阳、德赛西威、航盛电子、天马、京东方、TPK、长信科技、蓝思、伯恩、特宜、胜利精密、TDK、瓦克、3M、桐力光电、康宁、肖特、旭硝子、东旭、niebling、住友、赛贝尔等显示与贴合产业链的上下游企业加入,欢迎各位朋友入群探讨,共谋进步。

原文始发于微信公众号(智能汽车俱乐部):汽车大尺寸显示屏系统创新材料和工艺解决方案